Mikrofeder – Schüttgutfeeder

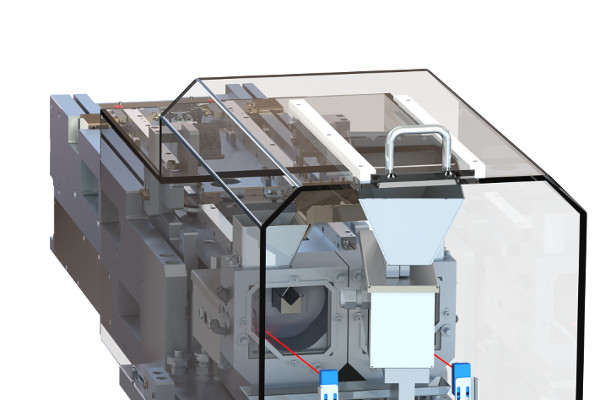

An Pick&Place-Maschinen adaptierter Schüttgut-Feeder, mit anspruchsvoller Umsetzung aufgrund der Geometrie und Eigenschaften des Bauteils.

Projektbeispiel

Beispielhaft stellen wir für Sie eines unserer Projektbeispiele vor, den Mikrofeder-Schüttgutfeeder. Erfahren Sie mehr über die Aufgabenstellung dieses Projektes, die Herausforderungen und die von uns erarbeitete Umsetzung.

Aufgabenstellung

Die Anforderung des Kunden bestand darin, einen Feeder zu entwickeln, der ein als Schüttgut geliefertes Produkt automatisch und präzise einer Pick&Place-Maschine zur Verfügung stellt.

Das Produkt, welches als Schüttgut geliefert wird, soll vom Feeder vereinzelt, Lagerichtig und mit 4 Stück/Sekunde zur Abholung durch die Bestückmaschine bereitgestellt werden.

Herausforderungen

Die besondere Herausforderung bei diesem Projekt bestand in den Eigenschaften und der Geometrie der Feder.

- Die Federn können sich durch ihre Windungen ineinander verhaken.

- Die Federwirkung des Bauteils bewirkt einen gewissen Grad der Unberechenbarkeit.

- Da die Feder konisch ist, muss diese unter Umständen zuerst gedreht werden.

Gleichzeitig mussten diese Herausforderungen auf engstem Raum gelöst werden.

Umsetzung

Die Entwicklung der Maschine begann mit der Erstellung eines technischen Konzepts.

Neben den Kundenanforderungen wurden die räumlichen Aspekte, sowie eine wirtschaftliche und technisch innovative Umsetzung berücksichtigt.

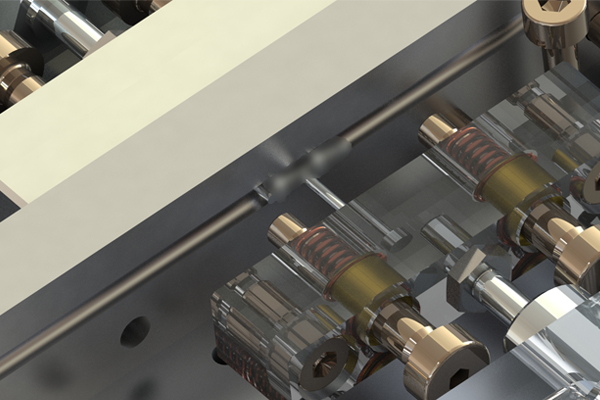

Priorität hatte eine sorgsame Handhabung des Produkts. So wurden die Anzahl der Übergabepunkte und Kontaktflächen auf ein Minimum reduziert. Das Verhaken der Feder wurde durch eine optimierte Wirbelkammer verhindert. Diese kann bereits verhakte Federn sogar entwirren.

Die Realisierung und Optimierung des Förderprozesses erfolgte durch eine abgestimmte Kombination aus hauseigener PKF-Fördertechnik und einem Venturi Schienensystem. Die Überprüfung und Korrektur der Orientierung wird von einem hochmodernen Kamerasystem in Kombination mit einem Miniatur-Servoantrieb bewerkstelligt. Die finale Bereitstellung der lagerichtigen Produkte erfolgt mit Revolverscheiben. So kann die zeitkritische Bereitstellung der Produkte zweispurig mit 240 Federn pro Minute im Gesamtsystem gewährleistet werden.

Unsere hauseigene SPS ermöglicht es uns, den geforderten Reaktionszeiten und der Platzbegrenzung innerhalb der Produktionslinie gerecht zu werden. Die SPS haben wir speziell zur Verwendung in Zuführsystemen für Pick’n’Place-Maschinen entwickelt und optimiert, um schnelle Reaktionszeiten und Interoperabilität zu gewährleisten. Dies ist mit herkömmlichen Industriesteuerungen nicht realisierbar.

Die Bedienung des Systems erfolgt durch ein großes 15,6″ Touchscreen-Display mit einer HMI-Anwendung, welche marktführende Usability aufweist.

Sie haben eine ähnliche oder neue Herausforderung?

Lassen Sie uns diese für Sie lösen.

Fazit und Maschinendetails

Die von uns entwickelte Maschine konnte nahtlos an die Fertigungslinie einer ASM Siplace auf engstem Raum integriert werden.

Dabei konnten Aspekte der Prozessoptimierung so umgesetzt werden, dass der Kunde seine Bestückungs-Linie nun nachhaltig und wettbewerbsfähig nutzen kann.

Maße Federdurchmesser

2,5 mm

Federlänge

5 mm